力久電機加工車間領導帶頭迎接挑戰

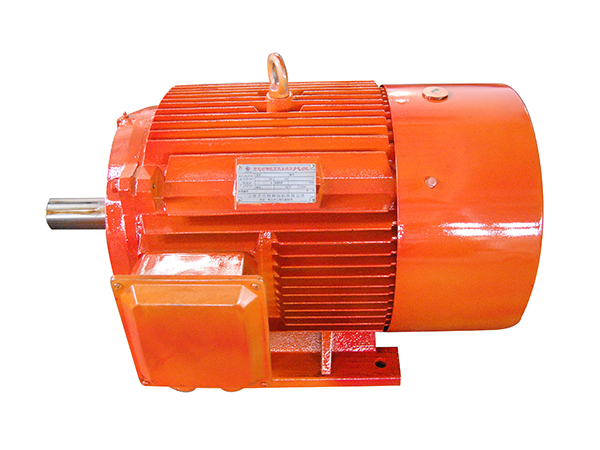

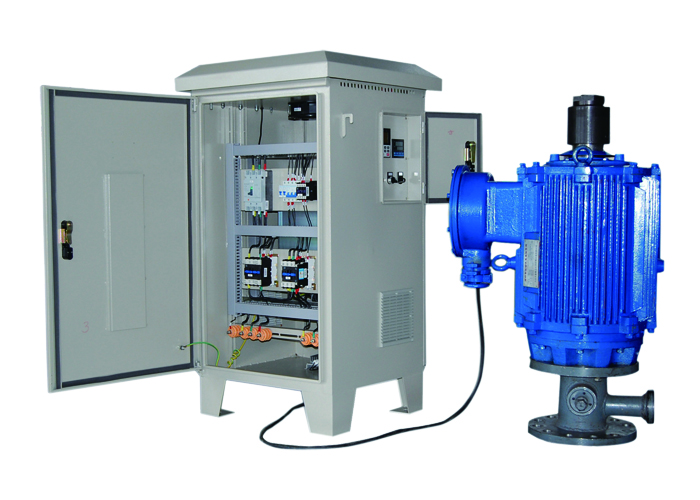

2014年,公司研制新型節能電機步伐明顯加快,在超高效電機、高壓電機領域不斷取得新的突破。超高效NEMA電機就是近期上馬的新型電機之一。

由于新產品中規格型號多,圖紙多,員工需要一個熟悉與消化的過程,尤其是春節過后市場訂單量增多,各生產車間都在連續滿負荷生產。

對加工車間而言,每天三百多臺的電機生產任務不可謂沒有壓力,但為了支持市場營銷“陣地戰”的有效開展,為市場營銷部提供充足的“彈藥”,加工車間上下一心,全力以赴保質保量地完成著生產任務。數控機床需要重新編程序,要按時完成日產量,可謂困難重重,但加工車間員工卻視壓力為挑戰、為動力,每天清晨7點前車間人員就全部到崗,有的甚至5點左右就開始了工作,晚上七、八點鐘才回家,老員工發揚主人翁精神挑大梁。新員工也急車間之所急,加入到加班的行列中。車間姜主任更是率先垂范,一直在車間里參與指揮生產,解決落實遇到的問題,給大家樹立了榜樣。

仿形車工序主要粗車Y160以上臥軸,產量一直跟不上生產進度,是制約生產進度的瓶頸。為了應對生產,加工車間積極整合資源,做好各方面工作,嘗試三班制運轉。三班運轉非常辛苦,但為了按時完成生產任務,新員工也是二話沒說沖鋒在前,有力地緩解了這道工序的壓力。然而實際生產中,經常會出現各種意想不到的困難。車間領導總是不等、不靠,通過小改進來尋求問題的解決之道。

4月份,公司新進一臺銑床設備,主要臥銑NEMA電機(PE)軸伸,此時恰有百余臺NEMA電機的生產任務,但在銑削時卻出現了問題,原銑刀刀桿內孔為22mm,但公司庫存的刀桿內孔為27mm。為保證這批電機的及時發貨,不容許再有片刻耽誤,車間立即想辦法研究解決措施,在采用鑲套并割鍵固定軸套的方法后,銑削質量穩定效果良好,保證了這批NEMA電機的順利交付。

English

English